用粉末冶金法制备铝碳化硅有什么优缺点?

铝碳化硅AlSiC(SICP/Al或Al/SiC、SiC/Al)是一种颗粒增强金属基复合材料,我们看到的航天事业不断取得进展,离不开这种新型材料的运用。铝碳化硅常用的增强颗粒主要包括SiC、Si3N4、Al2O3、TiC、TiB2、A1N、B4C以及石墨颗粒或者金属颗粒等。不同的增强体需要不同的制备方法,接下来我们介绍一下用粉末冶金法制备铝碳化硅增强体的优缺点。

粉末冶金工艺是最常采用的且最早用于制备纳米颗粒增强铝碳化硅复合材料的工艺之一。其制备过程是:先将陶瓷颗粒增强体与铝合金基体粉末在球磨罐中均匀混合,混合过程既可以干混也可以在液体环境下进行。混合后的粉体经过冷压成坯、真空排气、热压烧结及后续处理(如挤压、轧制、热处理等)制得所需的复合材料。

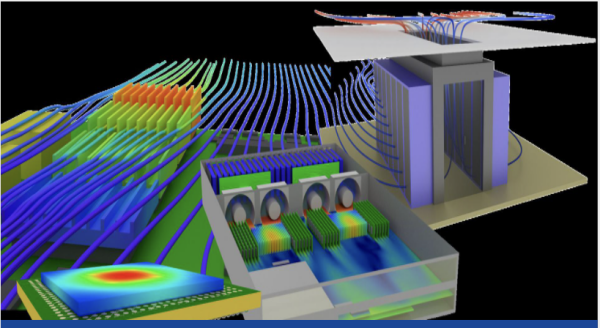

粉末冶金工艺制备过程一般在真空或保护气氛防护下进行且烧结温度低于铝合金的熔点,从而大大的降低了发生界面反应的可能性。粉末冶金法制备铝碳化硅复合材料可以大范围调控陶瓷颗粒的尺寸和含量,而且可以保证纳米颗粒增强体在基体中较均匀的分布,减少团聚与偏析的出现,从而使铝碳化硅复合材料得到增强。

该方法的缺点则在于铝碳化硅材料容易出现气孔,致密度不高。因此,必须通过挤压、轧制或热处理等工艺进行二次处理以改善其致密度及机械性能。此外,粉末冶金制备工艺比较繁琐,通常需要密封、真空或者保护气氛的工作条件,而且烧结温度选择不当会导致偏析。

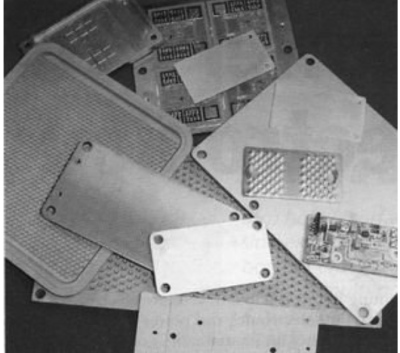

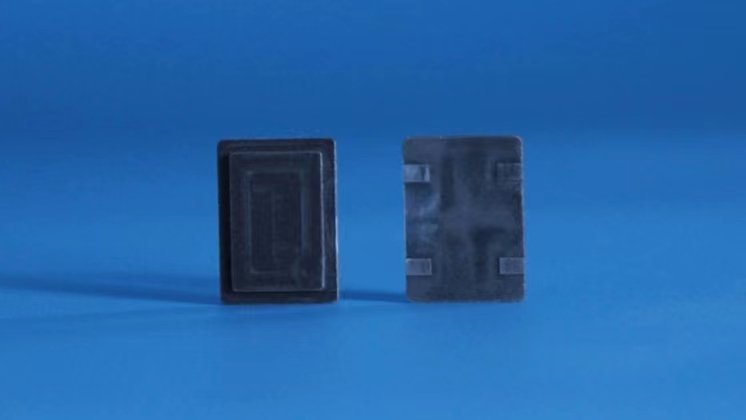

看完这篇文章,相信各位已经了解到如何用粉末冶金法制备铝碳化硅,以及这种方法有什么优缺点了。相信随着科学的发展,制备方法会越来越完善,而铝碳化硅也因其独特的优势,更加在航天领域、力学领域等发光发热。苏州思萃热控基于对铝碳化硅等系列新型材料的研究,已研发出多款金属基复合材料产品,无论是需要铝碳化硅复合材料结构件、还是铝碳化硅IGBT基板等,苏州思萃热控都可以为您提供优质的产品。

随着物联网、大数据和人工智能驱动的新计算时代的发展,对半导体器件的需求日益增长,同时也催生了市场对半导体材料的需求,半导体材料行业迎来快速发展的黄金期。在国家鼓励半导体材料国产化的政策导向下,本土半导体材料厂商不断提升半导体产品技术水平和研发能力,逐渐打破了国外半导体厂商的垄断格局,推进中国半导体材料国产化进程,促进中国半导体材料行业的发展。

数据显示,2017-2019年中国半导体材料市场规模逐年增长,从2017年的76亿美元增长至2020年的94亿美元。据统计,2017-2020年全球62座新投产的晶圆厂中有26座来自中国大陆,占比超过40%,成为增速最快的地区。伴随着5G时代的来临,汽车电动化进程拉动IGBT规模增长。得益于对清洁能源高速增长的需求,IGBT市场规模将持续增长,IGBT市场在2020年的规模为54亿美元,从2020年到2026年将以7.5%的复合年增长率(CAGR)增长,预计2026年市场规模为84亿美元。新能源车应用作为IGBT市场规模的重要增量,2020年市场规模为为5.09亿美元,2020-2026年的复合年增长率为23%,预计2026年新能源车用IGBT市场规模为17亿美元。

随着5G、智慧物联网时代的到来,中国大陆的半导体产业得以在众多领域实现快速与全面布局,正逐步驱使全球半导体产业从韩国、中国台湾向中国大陆转移。目前,我国已经成为最大的半导体市场,并且继续保持最快的增速,预计半导体市场增长将持续带动半导体材料行业快速发展。