铝碳化硅有哪些应用与发展

在金属基复合材料中,铝基复合材料无疑是被研究及应用得最多的复合材料。自20世纪50年代开始,各国家针对铝基复合材料的研究从未间断过,无论是理论还是技术都取得了相当大的进展。铝碳化硅雕铣机是一款专门针对陶瓷复合材料开发的专用CNC,目前已成为加工铝碳化硅的理想机床。

铝基复合材料的增强材料主要有纤维、晶须和颗粒,其中以颗粒增强铝基复合材料是最为成熟的。由于具有高比强度、高比刚度、高比模量、低密度及良好的高温性能、耐疲劳耐磨等优良的力学性能和使用性能,颗粒增强铝基复合材料在航空航天、先进武器系统、汽车、电子封装等领域都有着广阔的应用前景。比如说EC-135直升机,它的旋翼系统就采用了颗粒增强铝基材料,大幅提高了构件刚度和寿命。

对于增强体的选择,首先要考虑的是所需铝基复合材料的性能和用途,同时也要综合考虑增强体和基体材料之间各方面的因素,如结合状态、界面反应和润湿性等。一般情况下,增强体材料的选择需具备基体材料不具备的特殊性能,如高强度、高硬度、高弹性模量、高耐磨性、低密度和良好的化学稳定性,或者选择具有探索研究价值的增强体。

最早的时候,针对铝基复合材料的研究更多集中在连续纤维增强上,目的是为了解决航空航天等关键技术领域所使用结构材料的性能问题,以聚合物类纤维材料为主。但该类纤维材料成本高,不耐高温,高温工作时会发生蠕变现象导致复合材料性能不够稳定,因此其发展和应用受到一定限制,侧面促进了颗粒增强铝基复合材料的发展。

总的来说,颗粒增强铝基复合材料的制备成本相对较低,工艺简单,制得的铝基复合材料具有各向同性、微观结构无差别和易于二次加工,因此颗粒增强铝基复合材料的研究成为研究工作者的首选。目前,采用较多的颗粒增强陶瓷颗粒有ZrO2、Al2O3、Cr7C3、TiO2、SiC、TiC、Si3N4、WC等;硬质金属颗粒如Mo、Cr、W等;非金属颗粒C、轻石等,其中以Al2O3和SiC为增强颗粒的复合材料中发展较快、较成熟。选择增强体的标准包括增强体材料的抗拉强度、熔点、密度、弹性模量、热稳定性、热膨胀系数、形状、尺寸及其与其他合金基体的相容性。因此,复合材料的工艺特点、使用性能和生产成本等因素是选择基体与增强颗粒的主要考虑方向。

一般随着载荷的增加,基体材料的磨损量迅速增大,但与氧化铝颗粒复合后,其磨损量增加会缓慢许多,这是由于氧化铝颗粒具有很好的耐磨性,其弥散分布于铝基体中,能明显地提高铝材料的耐磨性。与基材相比,Al2O3颗粒增强铝基复合材料的耐磨性较基材的提高了1~2倍,硬度提高了15%。

经过复合后,除抗磨性卓越外,氧化铝颗粒增强铝基复合材料(Al-MMCs)还具有质量轻、比强度与比刚度高、耐高温性能好,以及可用常规工艺和设备进行成型与处理等很多优良性能。目前除可用于航空航天工业和军事工业外,还可用于制造汽车的汽缸体、活塞、刹车摩擦件上

碳化硅颗粒增强铝基复合材料的研究已有40余年的历史,其密度仅为钢的1/3,但其强度比纯铝和中碳钢都高,且还具有较高的耐磨性,可以在300℃~350℃的高温下稳定工作。研究表明,随着SiC增强颗粒的加入及其体积含量的增加,复合材料的屈服强度、抗拉强度、弹性模量均有明显的提高,延伸率则有所下降。通过调节基体合金的成分和增强颗粒的体积分数还可以获得需要的物理性能,这些物理性能有望在光学仪器和精密仪表等领域获得应用。

以上是铝碳化硅有哪些应用与发展 的发展,提供大家参考。

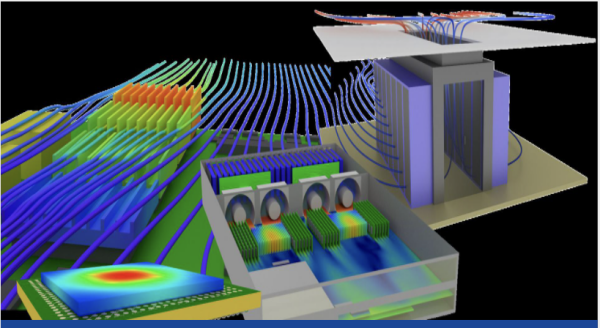

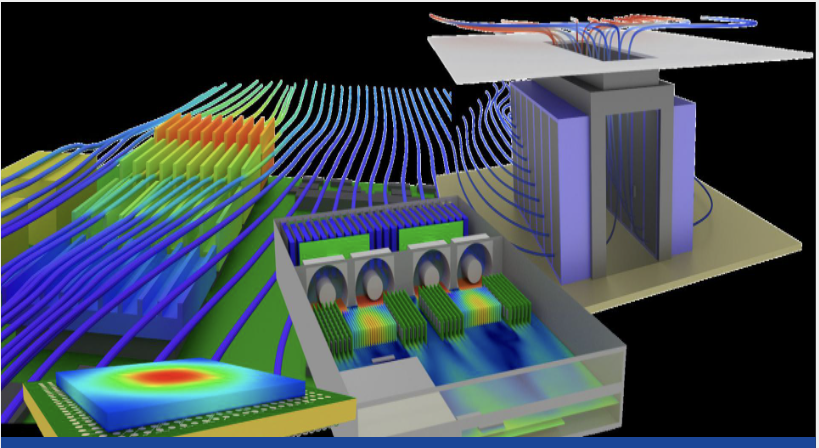

随着物联网、大数据和人工智能驱动的新计算时代的发展,对半导体器件的需求日益增长,同时也催生了市场对半导体材料的需求,半导体材料行业迎来快速发展的黄金期。在国家鼓励半导体材料国产化的政策导向下,本土半导体材料厂商不断提升半导体产品技术水平和研发能力,逐渐打破了国外半导体厂商的垄断格局,推进中国半导体材料国产化进程,促进中国半导体材料行业的发展。

数据显示,2017-2019年中国半导体材料市场规模逐年增长,从2017年的76亿美元增长至2020年的94亿美元。据统计,2017-2020年全球62座新投产的晶圆厂中有26座来自中国大陆,占比超过40%,成为增速最快的地区。伴随着5G时代的来临,汽车电动化进程拉动IGBT规模增长。得益于对清洁能源高速增长的需求,IGBT市场规模将持续增长,IGBT市场在2020年的规模为54亿美元,从2020年到2026年将以7.5%的复合年增长率(CAGR)增长,预计2026年市场规模为84亿美元。新能源车应用作为IGBT市场规模的重要增量,2020年市场规模为为5.09亿美元,2020-2026年的复合年增长率为23%,预计2026年新能源车用IGBT市场规模为17亿美元。

随着5G、智慧物联网时代的到来,中国大陆的半导体产业得以在众多领域实现快速与全面布局,正逐步驱使全球半导体产业从韩国、中国台湾向中国大陆转移。目前,我国已经成为最大的半导体市场,并且继续保持最快的增速,预计半导体市场增长将持续带动半导体材料行业快速发展。