铝碳化硅及其在电子封装中的应用有哪些?

一、铝碳化硅及其在电子封装中的应用

1、封装AlSiC特性

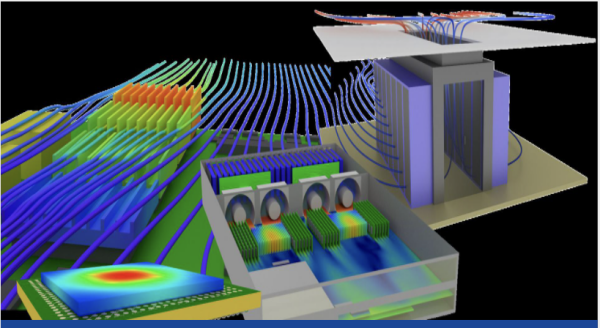

封装金属材料用作支撑和保护半导体芯片的金属 底座与外壳,混合集成电路HIC的基片、底板、外 壳,构成导热性能最好,总耗散功率提高到数十瓦, 全气密封性,坚固牢靠的封装结构,为芯片、HIC提 供一个高可靠稳定的工作环境,具体材料性能是个首 选关键问题。常用于封装的电子金属材料的主要特性 如表1所示。

在长期使用中,许多封装尺寸、外形都已标准 化、系列化,存在的主要缺陷是无法适应高性能芯片 封装要求。例如,Kovar ( 一种Fe-Co-Vi合金)和Invar (一种Fe-Ni合金)的CTE低,与芯片材料相近, 但其K值差、密度高、刚度低,无法全面满足电子 封装小型化、高密度、热量易散发的应用需求。合金 是由两种或两种以上的金属元素或金属与非金属元素 所组成的金属材料,具有其综合的优势性能。随之发 展的 M080 Cu20、Cu/ Invar/Cu、Cu/ Mo/Cu 等合金 在热传导方面优于Kovar,但其比重大于Kovar,仍不适合用作航空航天所需轻质的器件封装材料。

常用金属封装材料与CaAs芯片的微波器件封装 需求存在性能上的差距,使得研发一种新型轻质金属 封装材料,满足航空航天用器件封装成为急需,引发 相关部门调试重视。经过近些年来的深入研究,AlSiC 取得产业化进展,相继推动高硅铝合金Si/Al实用化 进程,表2示出其主要性能与常用封装材料的对比。将SiC与Al合金按一定比例和工艺结合成AlSiC后,可克服目前金属封装材料的不足,获得高K值、低 CTE、高强度、低密度导电性好的封装材料。

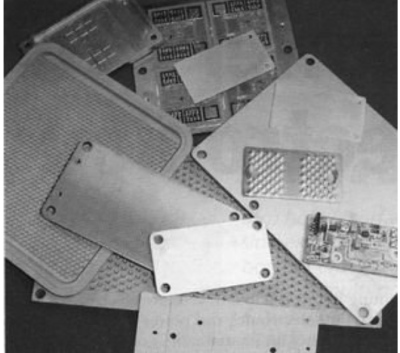

从产业化趋势看,AlSiC可实现低成本的、无需进一步加工的净成形(net-shape )或需少量加工的近净成形制造,还能与高散热材料(金刚石、高热传导石墨等)的经济性并存集成,满足大批量倒装芯片封 装、微波电路模块、光电封装所需材料的热稳定性及散温度均匀性要求,同时也是大功率晶体管、绝缘栅双极晶体管的优选封装材料,提供良好的热循环及可靠性。

2、封装AlSiC类型

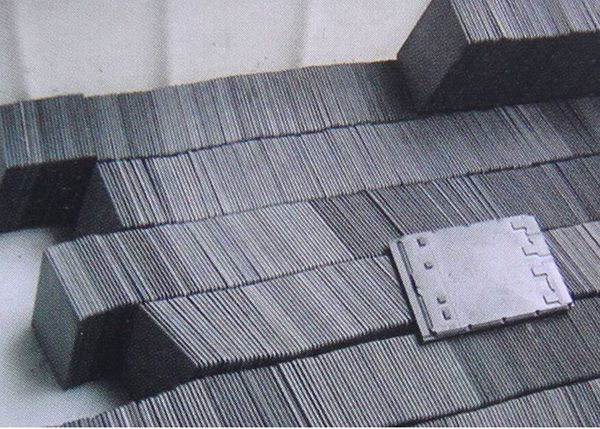

封装金属基复合材料的增强体有数种,SiC是其中应用最为广泛的一种,这是因为它具有优良的热性能,用作颗粒磨料技术成熟,价格相对较低;另一方 面,颗粒增强体材料具有各向同性,最有利于实现净 成形。AlSiC特性主要取决于SiC的体积分数(含量) 及分布和粒度大小,以及Al合金成分。依据两相比例或复合材料的热处理状态,可对材料热物理与力学性能进行设计,从而满足芯片封装多方面的性能要求。其中,SiC体积分数尤为重要,实际应用时,AlSiC与 芯片或陶瓷基体直接接触,要求CTE尽可能匹配,为 此SiC体积百分数vol通常为50%〜75%,表3示出某厂家产业化净成形AlSiC级别的详细情况。

此外,AlSiC可将多种电子封装材料并存集成, 用作封装整体化,发展其他功能及用途。研制成功将高性能、散热快的Cu基封装材料块(Cu-金刚石、Cu-石墨、Cu-BeO等)嵌人SiC预制件中,通过金属Al 熔渗制作并存集成的封装基片。在AlSiC并存集成过程中,可在最需要的部位设置这些昂贵的快速散热材料,降低成本,扩大生产规模,嵌有快速散热材料的AlSiC倒装片系统正在接受测试和评估。另外,还可并存集成48号合金、Kovar和不锈钢等材料,此类材料或插件、引线、密封环、基片等,在熔渗之前插入SiC预成形件内,在AlSiC复合成形过程中,经济地完成并存集成,方便光电器件封装的激光连接。

采用喷射沉积技术,制备了内部组织均匀、性能优良、Si含量髙达70wt% (重量百分率)的高硅铝合金SiAl封装材料,高硅铝合金CE牌号的性能如表4所示,由于其CTE与Si、GaAs较匹配,也可用于射频、微波电路的封装及航空航天电子系统中,发 展为一种轻质金属封装材料。

SiC颗粒与Al有良好的界面接合强度,复合后 的CTE随SiC含量的变化可在一定范围内进行调节, 由此决定了产品的竞争力,相继开发出多种制备方 法。用于封装AlSiC的预制件的SiC颗粒大小多在1 um-80um范围选择,要求具有低密度、低CTE、 高弹性模量等特点,其热导率因纯度和制作制作方法 的差异在80W ( m . K ) -200W ( m . K )之间 变化。基体是强度的主要承载体,一般选用6061、 6063、2124、A356等高强度Al合金,与SiC按 一定比例和不同工艺结合成AlSiC,解决SiC与Al 润湿性差,高SiC含量难于机加工成形等问题,成为 理想的封装材料。

制备50vol% ~ 75vol% SiC高含量的封装用AlSiC 多采用熔渗法,其实质是粉末冶金法的延伸。它通 过先制备一定密度、强度的多孔基体预制件,再渗以 熔点比其低的金属填充预制件,其理论基础是在金属 液润湿多孔基体时,在毛细管力作用下,金属液会沿 颗粒间隙流动填充多孔预制作孔隙,脱模无需机械加 工,在其表面上覆盖有一层0.13mm〜0.25nm厚的完 美Al合金层,按用途电镀上Ni、Au、Cd、Ag, 供封装用。

熔渗法是AlSiC制备的关键,一般分为有压力渗 透和无压力渗透,前者根据生产过程中压力施加的大 小、方式的不同,又分为挤压熔渗、气压压力熔渗、离 心熔渗铸造法等,主要特点是需要真空和高压设备,渗 透时间较短,有效控制Al与SiC的界面反应,同时与 精度的模具相配套,获得实用性发展。后者是将Al合 金锭放置在SiC预制件上,在合金熔点以上保温,Al 合金液依托毛细管力的作用自发渗入预制件中,所需 设备简单,易于低成本制备,但产品的机械性能与热 性能略低,对基体合金的成分有较为严格的要求,浸 透需要在保护气氛中进行。粉末冶金法对SiC体积分数可在15% ~ 75%之间调节,SiC承载量大,但较难 实现材料的一次成形。

AlSiC封装材料产业化引起国内科研院所大学等单位的广泛重视,积极着手研发其净成形工艺,部 分单位研制成功样品,为AlSiC工业化生产积累经验, 离规模化生产尚有一定距离,存在成本高、SiC体积含 量不高、低粘度、55% ~ 75%高体积分架料的制备与 浆粒原位固化技术等问题。

4、封装AlSiC的应用

IC产业的发展与其设计、测试、流片、封装等 各环节密切相联,最终在市场应用中体现价值认同,良 性循环形成量产规模,实现经济效益。封装技术至关 重要,尤其是军用产品一致采用金属封装、陶瓷封装 结构,确保器件、模块、组件、系统的整体可靠性。金 属封装气密性高,散热性好,形状可多样化,有圆形、 菱形、扁平形、浅腔与深腔形等,其材料难以满足当 今航空航天、舰船、雷达、电子战、精确打击、天基和 海基系统对大功率、微波器件封装的需求。按目前 VLSI电路功耗的同一方法计算,未来的SoC芯片将达到太阳表面温度,现有的设计和封装方法已不能满 足功率SoC系统的需求。AlSiC恰好首先在这一领域 发挥作用,现以军用为主,进而推向其他市场。

以上就是本篇“铝碳化硅及其在电子封装中的应用有哪些?”的全部内容,想要了解更多,请持续关注本站。

随着物联网、大数据和人工智能驱动的新计算时代的发展,对半导体器件的需求日益增长,同时也催生了市场对半导体材料的需求,半导体材料行业迎来快速发展的黄金期。在国家鼓励半导体材料国产化的政策导向下,本土半导体材料厂商不断提升半导体产品技术水平和研发能力,逐渐打破了国外半导体厂商的垄断格局,推进中国半导体材料国产化进程,促进中国半导体材料行业的发展。

数据显示,2017-2019年中国半导体材料市场规模逐年增长,从2017年的76亿美元增长至2020年的94亿美元。据统计,2017-2020年全球62座新投产的晶圆厂中有26座来自中国大陆,占比超过40%,成为增速最快的地区。伴随着5G时代的来临,汽车电动化进程拉动IGBT规模增长。得益于对清洁能源高速增长的需求,IGBT市场规模将持续增长,IGBT市场在2020年的规模为54亿美元,从2020年到2026年将以7.5%的复合年增长率(CAGR)增长,预计2026年市场规模为84亿美元。新能源车应用作为IGBT市场规模的重要增量,2020年市场规模为为5.09亿美元,2020-2026年的复合年增长率为23%,预计2026年新能源车用IGBT市场规模为17亿美元。

随着5G、智慧物联网时代的到来,中国大陆的半导体产业得以在众多领域实现快速与全面布局,正逐步驱使全球半导体产业从韩国、中国台湾向中国大陆转移。目前,我国已经成为最大的半导体市场,并且继续保持最快的增速,预计半导体市场增长将持续带动半导体材料行业快速发展。